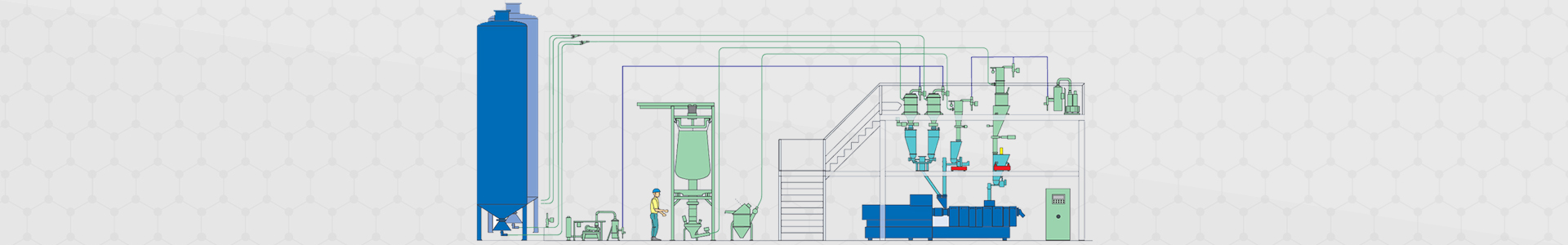

全自動供料輸送系統

產品特點:?

--采用工控PC機與PLC結合的全電腦控制系統,可實現全程自動控制。?

--儲存多組配方生產統計、隨機打印、實時動態臨控、故障報警,多級密碼保護等;?

--采用美國托利多紋管式計量傳感器和控制儀表,動態穩定,計量準確,動態精度±3‰;?

--采用獨特的防沾圖層和均化結構的計量螺桿,消除了影響計量精度的因素。?

--全封閉式物料輸送系統,防止物料的二次污染和環境污染。?

訂購熱線:13616209888

全自動供料輸送系統配料過程

根據*終制品的不同,通常需要向PVC樹脂中加入各種固體或液體助劑,如熱穩定劑、潤滑劑、增塑劑和著色劑等,并在一定的溫度下使各組分與樹脂充分混合、吸收,以獲得配比準確、混合均勻且吸收充分的物料,這是生產高質量制品的前提。顯然,配料過程是整個物料準備過程中耗時多、技術復雜且要求嚴格的階段。因此,在現代配料技術中,都毫無例外地采用了由電腦控制的多組分自動稱量計量系統。

實際上,配料過程就是要處理好各組分量的比例問題,因此,物料的計量是配料的核心。一般,計量方式有體積計量和重量計量兩種。其中,重量計量由于采用了高精度的重量傳感器對物料進行直接計量,因而更**、可靠,應用較為廣泛。根據稱重原理的不同,重量計量又可分為3種類型,即:分批次累加計重、失重式計重和流動過程物料的連續計重。其中,*適合PVC配混的是分批次累加計重,因為這種方式與混合機分批次混料的工作方式非常諧調。分批次累加計重的原理如圖1所示。圖中,A、B、C和D分別代表4種不同的組分(實際組分可以多于4種)。

在此所介紹的工業級重量傳感器的靜態精度可達1/1000以上,實際在配料系統中應用時的動態精度也可達到3/1000甚至更高,因此完全可以滿足 PVC配料工藝的要求。但需要說明的是,在大多數配方中,由于PVC樹脂和CaCO3所占比重較大,而其他各種助劑所占比重很小,因此,如果使用同一臺稱重裝置,在較大的傳感器量程內,易出現相對精度的下降,從而造成稱量助劑時超差。為此,一般的做法是采用兩臺不同量程的稱重裝置分別稱量,*后再匯總。

稱重開始前,稱重料斗4下面的閥門呈關閉狀態,A、B、C和D各組分依次在螺旋加料器的作用下被加入料斗4中。當然,加入的量已事先在控制器6中設定完畢,因此,當每種組分被加到量時,控制器會將相應的電機停掉。*后,控制器將各組分的重量累加在一起,使其滿足配方要求。稱重結束后,控制器6會等待外界的控制信號,打開料斗4下面的閥門,以將物料放入下游設備。

控制器6的功能是將傳感器的電信號還原為重量數值,并在電腦顯示屏中顯示。同時,根據要求對本系統中的電機和閥門等進行邏輯控制。除此之外,它還帶有各種輸入、輸出接口,既可以接受其他部分的控制信號以實現聯動,又可以將自身的稱重數據實時地送到主控計算機進行處理。一般,該稱重控制器同傳感器一起,由專門的生產廠家供應。稱重控制器和傳感器除了具備上述*基本的功能外,有的還具有自動溫度補償、加料電機的變速控制、加料懸浮值的自動糾正以及自動校秤等功能。